パレットに荷物を積みつけることをパレタイズと言います。

逆にパレットから荷物を取って降ろす作業をDE(否定)をつけて「デパレタイズ」といいます。

■パレタイザの逆?

パレタイズをするとき、人が持って荷物をパレットに積む。ロボットが荷物を持ってパレットに積む。先に段積みさせた山をパレットに移動して積むなど、比較的標準的な「パレタイザ」があります。機械式パレタイザ、ロボット式パレタイザがその代表格です。

関連記事 パレタイザについて:https://raku-logi.com/2015/11/278

関連記事 安全にデパレタイズして、台車に積む作業:https://raku-logi.com/2018/05/718

デパレタイザは、パレタイザロボットを使って吸着して取る以外で標準的なラインナップを見たことがありません。

パレタイズの逆であるデパレタイズですが、パレタイズよりも何倍も難しいシステムになります。

■積めても取れない難しさ

では、積んだものは降ろさなくてはなりません。しかし、これが結構難しい。

難しい理由は、

- パレットの上に荷物がどこに積んでいるか探すことが難しい。

- 外から入ってきた荷物。計画・予定通りの形、積み付けパターンで積まれているかが不安定

- トラック、フォークリフトで崩れてるのでは・・・。

- パレットに積んだケースは隣にケース前にも上にもケース。掴み辛い。

- 荷崩れ防止用のホットメルトやノリ、滑り止め、シュリンクやバンドがありませんか。

- ダンボールなどケースの変形、弱さが安定しない。

■デパレタイザ計画の基本

デパレタイザの購入、導入を計画される方、デパレタイザを作ってみたい方、売ってみたい方。

まず、基本仕様をキチンと整理し、まとめましょう。デパレにおいて最も危険なことは、「だろう・たぶん」です。

箱は、硬いでだろう。荷姿は一定だろう。仕入れメーカーが一緒だから積み方も一緒だろう。

パレタイザ(積む方)は、出す側です。自分たちの商品、荷物を積んで相手に出すので、良く仕様を把握しています。

では、荷受けする資材の梱包、荷姿、箱サイズ、共通度合いなど、熟知出来ていますか。

デパレタイズを機械化する場合、人からすれば些細なことも、設備対応するために倍以上の設備規模になってしまうことなどよくある事です。計画、素案の段階でブレのない現状把握が成功の鍵です。

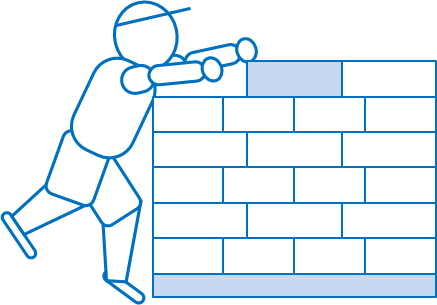

■デパレタイズを人が行う

デパレタイズの機械化、自動化が非常に難しいことは、なんとなく分かって頂けたと思います。

では、人手でデパレタイズする場合の注意点をまとめました。

- 高い所から取りコンベヤへ。低いところから取りコンベヤへ高低差が作業性の悪さです。

- パレット(1100mm×1100mm)のパレットに1200mm高さ積んだ製品の真ん中辺りを取り出すとき、同じ1200mm高さの手前のものを取るよりも何倍も大変です。

- 箱と箱の間に手の指を入れる為にチョッと傾けます。この作業をするために指先のフックする力が必要です。

- デパレタイズが終わると、パレットを片付け、次の山を持って来ます。その作業を入れ替え時間と言います。この入れ替え時間を短くすること作業性が上がります。

■デパレタイズの改善

最も効果が高い改善は全自動化です。自動でパレットの入れ替えからデパレまで行えればベストですが、上述の通り非常に難易度が高く、不具合率も高い設備となります。よって、人手作業の疲労軽減及びスピードUP(リードタイムの短縮)が、一つの改善テーマとなります。

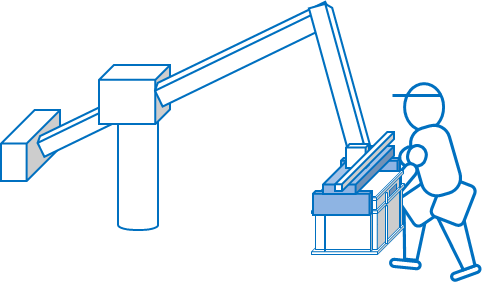

①作業疲労の軽減

作業高さを一定にするため、パレットをリフターで昇降させ作業高さを一定に保つようにする。

降ろす先のコンベヤと同じ高さになれば、かなりの作業軽減か期待されます。

②重量の軽減

バランサー装置を使い、箱の重さを軽減することにより、作業性と疲労の蓄積が抑えられます。

③リードタイムの短縮

デパレタイズ作業と別にパレットを入れ替える作業の時間を短縮する

パレットを自動で供給し、デパレ後にボタンを押して入れ替えをコンベヤなどで行う。

■デパレタイズのすすめ

デパレタイズは、機械化を進めるにあたって、非常にハードルが高い。よって、機械が出来ることと、機械ではできないことを明確に分けるべきだと考えます。フルオートメーション化ではなく、セミオートメーションです。

セミオートメーションにすることにより、人間のマルチタスクな能力と機械のシングルタスク能力を融合することが出来ます。設備化を進めるときは、セミオートという選択肢も考えてみてください。