クリーン度の高い食品製造ラインの構築に頭を悩ませている方も多いと思います。

今回は特に難しい既存の建物(築30年以上)を改修して、これまでに無かった新しい製品ラインナップを市場投入するための小ロットマーケティングラインを構築するお客様へのお役立ちをさせて頂きました。

■大手御菓子メーカー様ご相談時の状況

- 商品の出荷量がメインラインに比べ少ないこと

- 初期段階で大規模な設備投資が出来ないこと

- 既存の建屋の制約が多く自由度が低いこと

- 新商品の特徴から既存商品に比べ高いクリーン度を必要とすること

などが挙げられました。

・今回のご相談内容

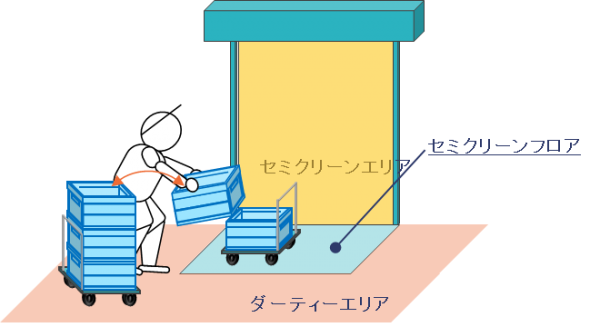

- ダーティーエリアの車輪をクリーンエリアへ入れたくない

- エリア間の積替えが非常に大変で非効率

- 出荷単位が揃うまで保管し、順建てして出荷したい

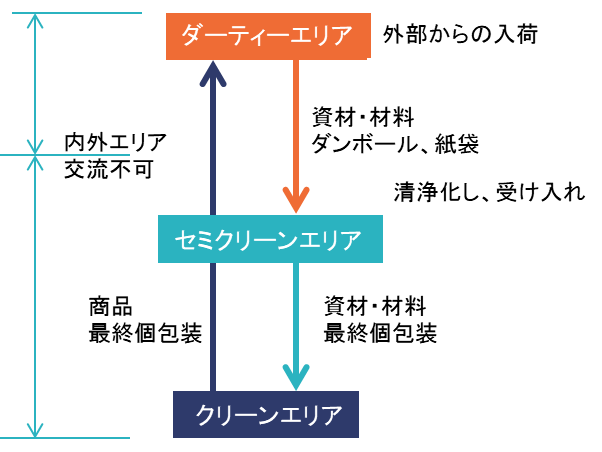

・現状の荷物の流れ

①ダンボールにて外部入荷

②セミクリーンエリアで分別

③クリーンエリアに導入

④個装商品の製造・梱包

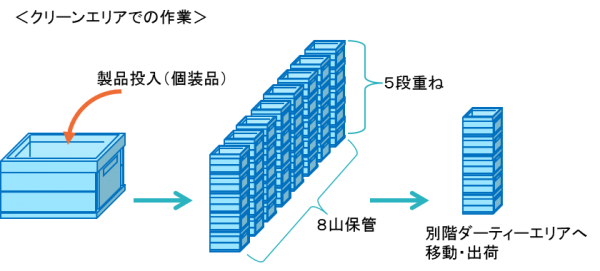

⑤オリコンに投入

⑥ケース順建て・保管

⑦出荷

■ゾーニングといえばCAS×CON(キャスコン)

①ダーティーエリア用CARTで荷物を運んできます

②シャッター前のDOCKへ受け渡し、

③中間室はコンベヤラインを設置

④クリーン側の作業者がシャッターを開け、中間室から受け取り

⑤クリーン側のDOCKからクリーン用CARTへ受け渡し

■保管・順建てといえばsura-ri(スラリ)

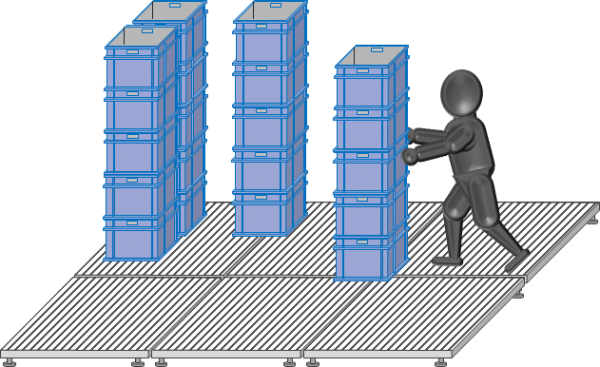

段積みされたケースは重くて動かせません。どんどん溜まるケースを保管し続けると場所を入れ替えたり、順建てしたりするものです。

奥にあるものを手前に出してくる。

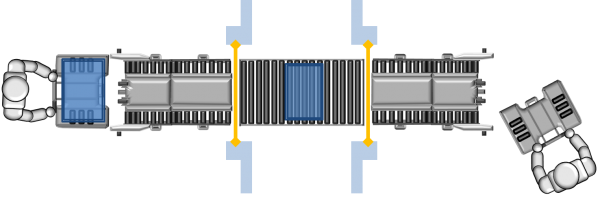

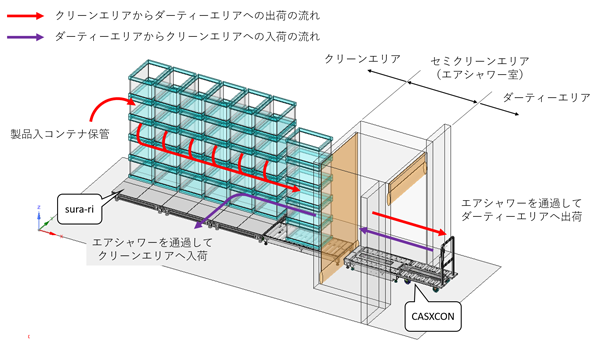

■CAS×CON(キャスコン)とsura-ri(スラリ)の組み合わせ

台車でモノを運び保管し、必要に応じて出荷する一連の動きは、物流においてよく目にする動作です。

本件では、そこにクリーンとダーティーを分けるゾーニングが複合的に存在しました。

このような現場の効率を上げるためには「摩擦」がPOINTです。低摩擦の床・転がり摩擦の機器・摩擦によるブレーキを連続的に配置しながらモノの滑る・転がる・止まるを上手に制御することです。そのためには色々な機器や方法・考え方があります。その一つとしてCAS×CON(キャスコン)とsura-ri(スラリ)の組み合わせが有効です。

■改善された荷物の流れ

上イメージのようにエアシャワーを挟んだクリーンエリアとダーティーエリアに対してCASXCON(キャスコン)とsura-ri(スラリ)を組み合わせた設備を配置しました。

これにより、各エリアを完全にセパレートする事で、エリア間での異物混入リスクを低減する事ができ、更に保管されたコンテナを簡単に出荷する事も可能になりました。

皆様の現場にも重たい荷物を何度も運ぶ作業がありませんか?参考にして頂けると幸いです。